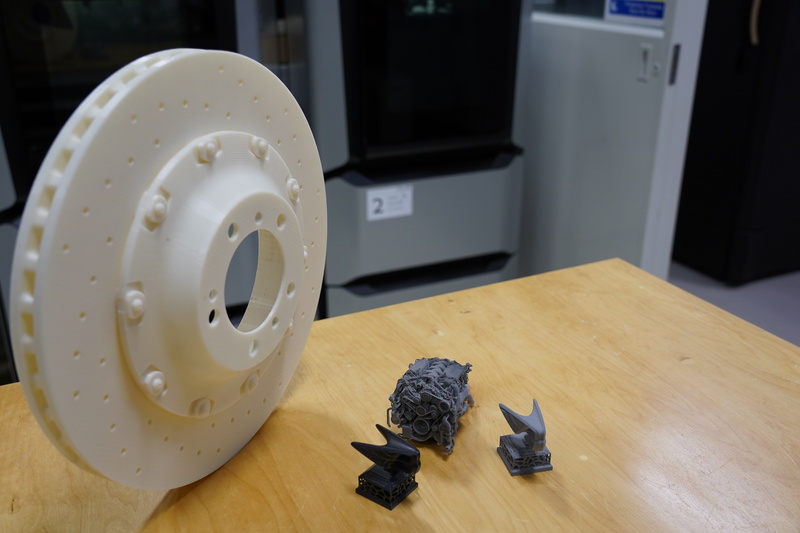

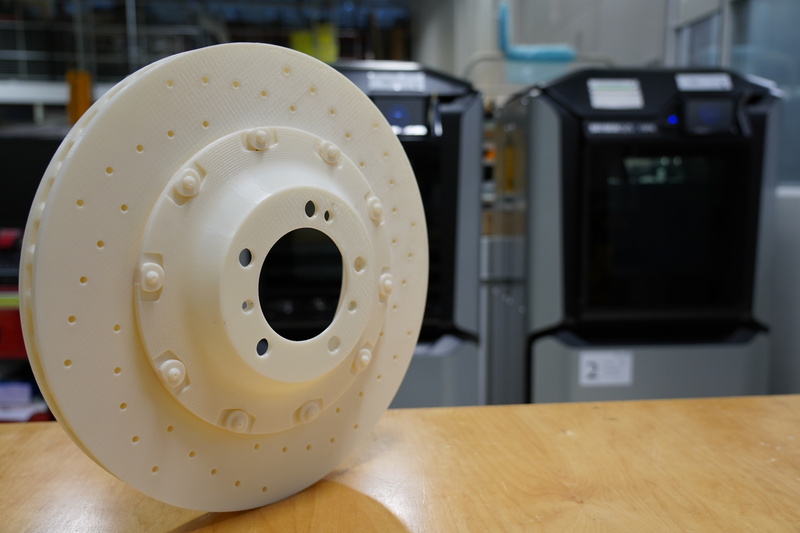

Bentley宾利汽车公司之前投资300万英镑约1.1亿的金额于3D列印相关设备,相关技术用途非常广泛,2021年生产超过15,000个零组件。但在此必须说明,这些3D列印产品多半都不是真正的汽车零件,如图中的煞车碟盘,您觉得可以直接当制动系统使用吗?当然不行!目前3D列印技术应用在汽车产业仍是辅助研发目的。

▲此碟盘造型为「浮动式」设计,但就只是3D列印模型,仅止于造型开发与风洞测试,或是客制化零件打样检视安装于实车的成效,还不能当作汽车零件使用。

即便在COVID-19大流行期间,3D列印技术迅速向医疗单位提供大量的面罩,但是相关技术目前只能生产一些低强度要求的汽车零件,如果要用于制动系统这种对物理性能要求非常高的产品,目前仅能生产煞车卡钳的外壳,还不能用于打造煞车碟盘甚至铝圈,材质强度仍达不到要求,但是未来则是大有可为,不过相关设备还在进化当中,因此Bentley的相关投资,充其量仍不是一笔可观的金额,但投资效益则是颇具成效。

事实上多数的3D列印零件,最主要的功能与目的是辅助新车型的研发,比如说外观与内装的设计,昔日必须仰赖木工或油土模型,需要花费许多时间,但是有了3D列印科技,搭配电脑快速又精确的修正,可以大幅缩短新车型开发时间。

风洞测试昔日必须仰赖实车或模型测试,同样旷日废时,而且修改并不容易,所以车厂之前并不会那麽在意新车的风阻、下压力表现,因为过于着墨在这些地方,绝对会拖延到新车上市时间。

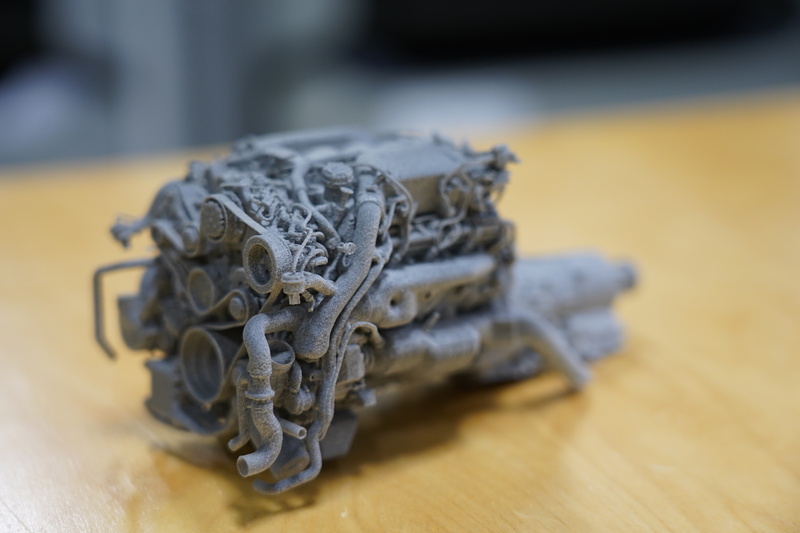

但是应用3D列印技术后,可以精确打造出按照实车比例缩小的模型,应用在自家的小型风洞内进行测试,如此一来就不需要向航太单位借用大型风洞,租金昂贵、测试时间受限、浪费车辆与人员移动时间与成本。

▲从图中不难看出3D列印于风洞测试与内装设计之应用成效卓越

为了达到最精确目的,因此等比缩小模型车上的细部设计,都必须比照实车样式,引擎、变速箱、排气管、悬吊结构…等都不能少也不能歪,之前虽然也能这样做,但必须仰赖大量的人工作业,应用3D列印显然省事多了。为何今日的新车风阻係数表现一台比一台更强?相信读者不难体会。

不过Bentley进一步讲到几个重点:

*昔日研发一辆新车的过程中,许多相关零组件都必须外包给其它厂商製作,来来回回要花很多时间与人力,有了3D列印可以解决非常多的麻烦事情。

*Bentley不只研发市售车,此外还有赛车,为了争取时效性,此时3D列印技术帮了大忙!毕竟赛车的生产数量乃是个位数,不可能用量产开模方式打造相关零件,此时3D列印将发挥强大的弹性与效率,让赛车研发提前完成、早日投入战场测试,有助于争取更好的比赛成绩,如派克峰挑战赛就是一个最佳桉例。

*各车型都接受大幅度客制化的Bentley,经常需要和客户沟通,打造VIP专属设计,此时3D列印成为最佳的沟通桥樑,昔日就只能透过电脑萤幕呈现「理想中的成效」,但3D列印可以呈现出真实的产品样貌。